随着社会发展对生产效率要求的提高,机械设备的完善度也越来越好,而他们工作的核心器件,正是液压缸,大多数的重力性的机械不可例外的使用液压缸,他们作为力量传动的核心,只有在液压缸的助推下才能胜任生产工作。

液压缸是做摆动运动或者直线往复运动,将液压能转化成机械能的液压设备,简单的结构,能让他平稳的进行直线往复运动,在各种工程机械,船舶,机床,甚至国防装备等行业中广泛使用。

液压缸的发展离不开帕斯卡于17世纪提出了液体静压传动原理。

1795年英国人用水做介质,以水压机的形式应用在工业上,诞生了世界上第一台水压机。

1905年将工作介质水改为油,性能得到进一步改进。

第一次世界大战后,人类进入工业时代,液压传动开始广泛使用。

液压缸分类

活塞式液压缸有单活塞缸和双活塞缸两种,单活塞液压缸只有一端有活塞杆,其两端分别是出油口和回油口,以实现双向运动,也称为双作用缸,常用于液压挖掘机等工程机械。

双活塞液压缸两端都有活塞杆伸出,其组成与单活塞杆液压缸基本相同。当液压缸右腔进油,左腔回油时,活塞左移,反之活塞右移。

由于两边的活塞杆直径相同,所以活塞两端的有效作用面积相同,若左右两端分别输入相同压力和流量的油液,则活塞产生的推力和往复速度也相等,这种液压缸常用于往返速度相同但推力不大的地方,如磨床工作台。

液压缸工作原理

液压缸的主要参数包括压力、流量、尺寸规格、活塞行程、运动速度、推拉力、效率和液压缸功率等。

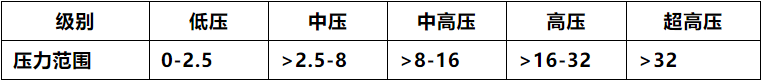

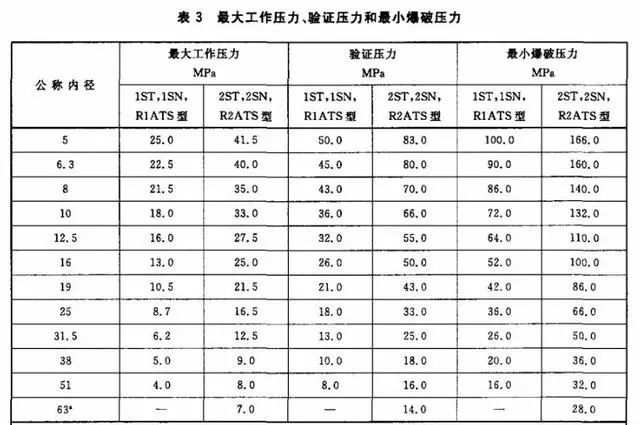

1、压力:压力是油液作用在单位面积上的压强。计算公式p=F/A,即作用在活塞上的载荷除以活塞的有效工作面积。从上式可知,压力值的建立是由载荷的存在而产生的。在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。平常我们说的额定压力,是液压缸能以长期工作的压力。按额定压力,液压缸压力分级见下表:单位 MPa

最高允许压力指液压缸在瞬间所能承受的极限压力;而耐压试验压力是指检查液压缸质量时需承受的试验压力,这两种压力各国多数规定小于等于1.5倍额定压力。

2、流量:流量是单位时间内油液通过缸筒有效截面积的体积。计算公式Q=V/t=vA,其中V表示液压缸活塞一次行程中所消耗的油液体积,t表示液压缸活塞一次行程所需时间,v表示活塞杆运动速度,A表示活塞的有效工作面积。

3、活塞行程:活塞行程指活塞往复运动时在两极之间走过的距离。一般在满足了油缸的稳定性要求后,按实际工作行程选取与其相近似的标准行程。

4、活塞的运动速度:运动速度是单位时间内压力油液推动活塞移动的距离,可表示为v=Q/A。

5、尺寸规格:尺寸规格主要包括缸筒的内外径、活塞直径、活塞杆直径和缸盖尺寸等,这些尺寸根据液压缸的使用环境,安装形式,所需提供的推拉力以及行程等来计算,设计和校核。

液压缸贴士|常见问题及维修

液压缸作为一种元件、一种工作装置,与所有机械设备一样,在长期运行过程中不可避免地在其结构零部件中会产生不同程度的磨损、疲劳、腐蚀、松动、老化变质甚至损坏等现象,使得液压缸工作性能、技术状况恶化,进而直接造成整台液压设备的故障,甚至失效。因此,对液压缸日常工作中常见问题的排除和维修是非常重要的。

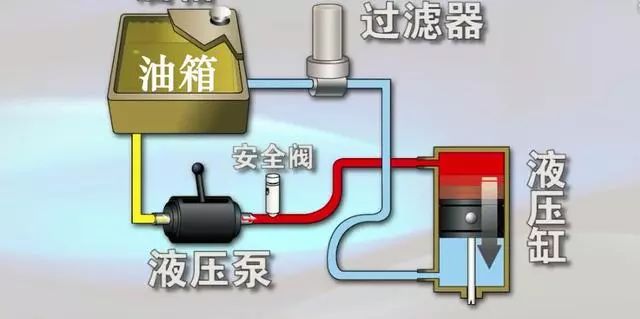

那么,你是不是还有这样的疑问,这个液压油的动力是从哪里来的,油又回到哪里去了呢,下面这张图或许你能看明白了。

液压泵的动力是来自发动机,发动机有个输出轴,液压泵也有个输出轴,两端连接后,发动机转动就带动液压泵转动,这也就是我们平时能看到挖机在轰油门时,液压系统跟打了鸡血一样越干越猛。

液压缸在使用一段时间后就会因为活塞杆拉伤,密封圈老化等原因,呈现漏油现象,漏油就会影响工作效率乃至导致机械呈现故障,那么液压缸是怎样保证其不漏油的,这需求液压缸内有很好的密封性及能接受高压力,液压缸零件在焊接和机加工中需求高精度,还要用各种结构的密封圈。

在一个范围区间内的漏油是允许存在的,活塞杆在往复运动中处于摩擦状态,这会加剧零件的损坏,使用寿命随之降低,就允许一定量的漏油来起到光滑和减小冲突的效果,但要求活塞杆停止状态下不能漏油,漏油量也有严格要求,超过就被视为漏油。

我相信很多同学伙伴都有这样的疑虑,液压油管是由多层耐压橡胶层组成的,中间有一个钢丝绳编织加固层,根据不同的压力等级增加编织层的数量,以保证其压力等级。

最重要的是,什么样的设备、多少压力、液压油管都有相应的压力等级,这是在生产前严格计算的。

液压油管工艺

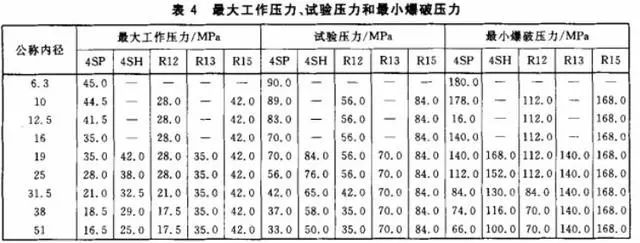

液压油管有缠绕和编织两种工艺,对应的压力也不一样

钢丝编织液压软管的标准为GB/T 3683-2011

钢丝缠绕液压软管的标准为GB/T 10544-2003

从两个标准来看,钢丝缠绕所承受的压力明显要比钢丝编织要大,一般来说钢丝缠绕胶管的价格要高于钢丝编织胶管

液压缸活塞杆在工作过程中会长时间暴露在外部,容易腐蚀、氧化或损坏,造成活塞杆损坏和漏油。为了保护活塞杆的使用寿命,将伸缩保护套安装在活塞杆上。

液压缸是如何生产的

随着液压技术的深入普及和应用领域、场合的日益扩大,对液压缸的工作性能、构造、使用范围、制造精度、外观、材料、试验方法都不断提出新的要求,因此不断推动着液压缸的发展和进步。

它的制造从这个缸筒开始,首先把钢管切成需要的长度,在两头内壁车出螺纹。

1

把钢柱切成需要的尺寸,在机床上将实心钢柱加工成活塞杆,这个活塞杆会被液压带动,将动力传送到机器中,在一端雕出螺纹,以及多种直径的圆柱形,这在液压筒驱动机器运转的时候,能有缓冲的作用,活塞杆的另一端被装在活塞上。

2

取一节钢柱制做成活塞,用钻头在活塞一端中央打一个孔,在外圈车出凹槽,活塞就制成了,在内部和外面凹槽内都安装上密封圈。

3

把装好密封圈的活塞安装在活塞杆的一端,用螺帽拴紧。

4

自动焊机把缸筒一端的盖子和进出油口焊上去,将活塞杆插入液压筒中,将液体筒与活塞杆靠螺纹拧紧。

5

液压筒装好后就开始从进油口注入液压油,液压杆会自动伸出,从液压杆上观察是否有漏油现象。

6

在液压筒表面喷漆防止生锈,制造完成后被用在各种机械设备上,去施展它强劲的力量。

1、高压化、小型化。高压化是减少液压缸径向尺寸和减轻重量,并缩小整套液压装置体积的有效途径。

2、新材质、轻量化。随着高压化、小型化,液压缸使用环境的考验等,新材质、轻量化也成了解决办法之一。

3、新颖结构复合化。为了适应液压缸应用范围的扩大,各种新颖结构的液压缸不断出现,如自控液压缸、自锁液压缸、钢缆式液压缸、蠕动式液压缸和复合化液压缸等。

4、高性能、多品种。

5、节能化与耐腐蚀。

液压缸自诞生以来已有数百年的历史,我国自上世纪50年代开始生产液压缸,工业起步较晚,技术水平较低,液压缸低端市场基本实现自主,在世界上也占有很大的市场份额,但在高端液压缸市场上与美国、德国仍有很大差距。

然而,随着我国液压缸公司多年的发展,世界上最长的液压缸相继生产出来,连续工作了8000小时,无故障,我们正在逐步超越。现在我国的工程机械是世界一流的,离不开液压缸的贡献。我希望我国的液压缸也能在世界上取得最好的成绩,保护我国制造业的发展。