考虑技术成熟度及可控性等等,现在绝大多数的工厂设备或工程机械仍使用液压作为驱动源。因为很多基本基础设施都离不开液压,所以液压,在行业里被大家称作“一切动力的源泉”。

工厂设备钢管软管并用实现连接

挖掘机钢管软管一同发挥作用

管路可以大概念分为硬管和软管。硬管主要是指钢管、铁管等金属管路;软管主要是指橡胶管、PTFE(聚四氟)管、波纹管等柔性管路。

首次连载开篇之作,我们聊聊软管中的橡胶管路。我们从结构来初步理解高压油管的用途和弱点(保护要点)。

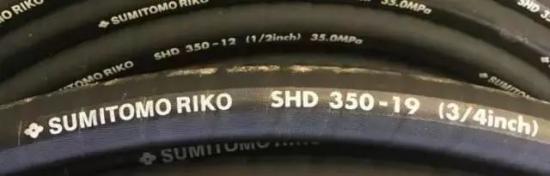

高压油管,又被称为液压软管,橡胶油管,是液压系统的血管,它在输送流体的同时实现了压力的传递。广义上高压软管也涵括了输送水、蒸汽、化学液体等的软管。

一般液压油流体用高压油管

水乙二醇流体用液压油管

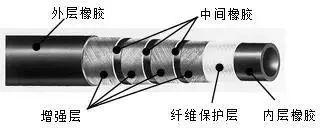

高压油管内部结构

①钢丝编织式橡胶软管(低压/小口径)

?是作为油压用软管最通俗的结构。

?增强层为用钢丝进行各层编制的结构。

?防止钢丝层相互摩擦设计中间橡胶层。

?外层橡胶选用的是用于保护外管受伤和防止增强层生锈高磨损抵抗力材料。

?内层橡胶选用能经受流质腐蚀材料。

②钢丝缠绕式橡胶软管(中高压/中大口径)

?结构与钢丝编织层软管相比较,主要在高压力领域使用。

?内层橡胶和增强层间增加纤维编织层。

由此可见,油管品质或技术关键点为:

①外层橡胶胶质(抗腐蚀抗磨损等)

②钢丝品质/编织紧密性(承受+韧性)

③内层橡胶(抗液压油和水腐蚀能力)

这3点也是判断油管品质好坏的确认要点!

高压油管常见不良现象

①爆管:超过压力规格的压力施加

超过耐压范围后的爆管

作为传递压力的通道,高压软管必须经受住内部液体的压力。由于是橡胶基本原材料决定了它是传输系统上的短板(虽然不如钢管耐用,却可弯曲运动),是消耗品。压力是选管的重要要素,设备的波峰压力和高压油管工作压力不匹配将有爆管危险,导致设备停机甚至引发安全隐患!而有的品牌油管虚标压力或品质不稳定也大大加大爆管几率。

②爆管:不匹配流体的使用(侵蚀)

內层橡胶发生侵蚀、腐蚀、龟裂

流体根据实际情况使用种类很多。有一般矿物油,防火防灾目的的水乙二醇矿物油、水、化学品流体等等。软管内层橡胶不同配方,要求能抵抗相应流体的侵蚀。不耐该流体的油管和该流体相遇,容易导致内层橡胶开裂(如上图),流体(特别是其中的水)渗入钢丝层,加速劣化包压用钢丝层,严重情况发生薄弱局部部位爆管。

③开裂/爆管:超油管规格值的弯曲过度

过度弯曲导致折弯

大部分软管跟随设备运转而反复移动,这就要求软管要有很好的韧性。同时,设备安装空间狭窄也对软管的弯曲半径提出了更高要求。而这就和橡胶配方和钢丝柔性息息相关。一定要确认好油管厂家参数和相关厂家出具的耐弯折数据报告,切不可凭借手感来选择运动部位油管。不匹配的油管选型和定期点检不到位,弯曲应力集中部位容易发生外层橡胶龟裂和钢丝断裂,而发生爆管。

④磨损/爆管:不利环境下劣化加速

过度磨损导致外层橡胶脱落,须立即更换

橡胶产品普遍均害怕紫外线、臭氧、水、高温、摩擦,这些都加速其老化影响使用寿命。设备不免处于高温高湿环境,工程机械露天存放均对软管橡胶配方有了更高的要求。因此,避免摩擦、过度弯曲、降低弯曲频率、避免高温高湿、被踩踏等是正解。

小结

油管的组成部分(正面推测):

油管好坏的技术关键点及品牌甄选关注点。

油管的问题原因(逆向思维):

油管品牌甄选、规格选型、使用点检、改善提案的基本出发点。