摘要:随着我国逐步对致密气藏、页岩气藏等非常规油气藏实施勘探开发,压裂增产技术也逐步呈现大规模、多段分段压裂的趋势。连续油管带封隔器套管分级压裂技术是目前国外较新研发的一种既能实现大规模改造,又能达到分层压裂、精细压裂的一种新型分级压裂技术。这一技术通过连续油管结合带封隔器的喷射工具,利用封隔器的多次上提下放坐封解封达到不限次数多级压裂的目的;通过连续油管喷砂射孔、套管进行主压裂,可实现较大规模改造;通过连续油管的精确定位,可对储层纵向上的多个薄互层进行灵活分层,进而达到精细压裂的目的。为此,详细阐述了连续油管带封隔器环空分级压裂的工艺技术特点以及这一技术在国内四川盆地HC井区首次现场应用情况,并对HC A井施工过程进行了计算和分析。事实证明,连续油管带封隔器环空分级压裂、作业周期短、分层灵活精细、封隔可靠且施工后井筒清洁,可直接多层测试投产的新型压裂技术。为我国致密气藏、页岩气藏的多级分段改造提供了新的且行之有效的解决手段。

关键词:多级压裂;连续油管;喷砂射孔;封隔器;套管分段;现场应用

随着我国天然气勘探开发逐渐向致密砂岩气、页岩气、煤层气等非常规油气藏领域深入,提高单井产量成为目前开发的首要目标。而多级压裂技术作为一种有针对性的压裂技术成为致密砂岩气藏、页岩气藏增产措施的有效手段。目前国内外较新的分段压裂工艺包括裸眼封隔器分段压裂、连续油管水力喷射分层压裂、不动管柱水力喷射分段压裂、连续油管喷砂射孔环空填砂压裂、电缆桥塞分段压裂等技术,并各具特色[1~2]。

连续油管喷砂射孔套管分段压裂是新近发展起来的一种多级压裂技术,在美国曾经在3天时间内实现了40级的压裂作业。该技术结合了封隔器分层、套管大排量注入和连续油管精确定位的优势,对于纵向上具有多个产层的油气藏分层压裂,特别是薄互层压裂具有显著优势。2010年8月,在四川盆地的HC区块上三叠统须家河组利用这一技术进行了2口井6层和7层的薄层加砂压裂。在连续油管定位后,通过喷砂射孔射开套管,环空进行大排量加砂压裂。2口井均施工顺利,主压裂施工中封隔器坐封稳定可靠,解封转层快速,压裂后实现了快速返排。这一技术的成功实施为我国致密砂岩储层、页岩气储层的多级压裂和薄层分层压裂提供了行之有效的手段。

1 工艺技术特点

1.1 工艺原理v

该工艺在套管主压裂之前首先通过喷砂射孔射开套管,喷砂射孔是利用贝努利原理,通过喷嘴的节流,将高压射孔液转化为高速射孔液对套管进行喷射冲蚀[3~4]。施工过程中,压裂车泵送高压液体经过混砂车,石英砂通过混砂车与射孔液混合注入地层,属于后混式磨料混合机理。本工艺仅以射开套管为喷砂射孔的目的,套管冲蚀属于柔性材料切割机理。根据目前国内外实验结果,喷砂射孔形成的孔道直径一般在25mm以上[1]。射开套管后,套管进行主压裂,压裂液通过套管射开的孔道进入地层,现场实施的2口井均为Φ139.7mm套管,主压裂施工排量在3~3.5m3/min。该工艺采用的封隔器可以承受50MPa的工作压力,但在连续油管射孔过程中可能会出现射开地层压力超过封隔器上部压力的情况,因此需严格控制地面回压,防止地层压力过高使得封隔器自动解封[5~6]。

1.2 工艺流程

工艺流程为:①连续油管带机械式套管节箍定位器进行定位;②通过连续油管循环射孔液,达到一定排量后开始加入石英砂进行喷砂射孔;③射开套管后,进行反循环洗井,此时平衡阀打开,将射孔液和石英砂洗出井口;④进行该层的主压裂施工;⑤施工后,上提连续油管解封封隔器,再次定位进入下一层后,下放坐封封隔器,开始进行第二层施工。以此步骤完成所有层段施工后,上提连续油管出井口。

1.3 工具特点

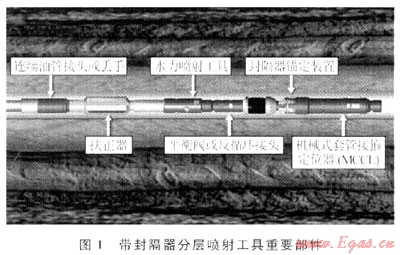

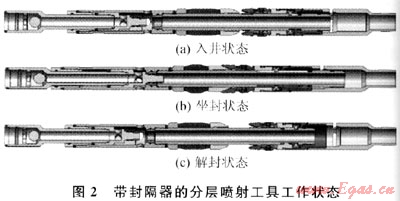

工具结构包括连续油管接头或丢手部分(发生特殊情况可进行丢手),扶正器(扶正工具)、水力喷射工具(进行喷砂射孔)、平衡阀/反循环接头(进行反循环)、封隔器胶皮(起封隔作用)、封隔器锚定装置、机械式节箍定位器(图1)。工具在整个施工过程中有入井、坐封和解封状态。喷砂射孔和主压裂过程工具处于坐封状态;连续油管定位和转层过程中工具处于解封状态(图2)。

2 现场应用情况及分析

2.1 HC-A井基本情况

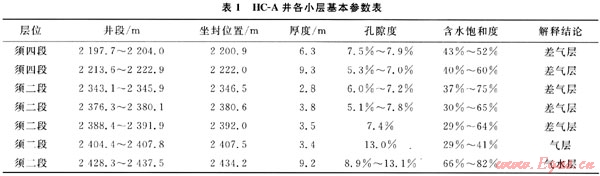

井型为大斜度井,完钻斜深为2515.00m,垂深为2225.90m,地层压力为32MPa,地层温度为67℃,井斜最大处井深为1925m,井斜50°,油层套管固井质量好,储层岩性为灰白色细砂岩,孔隙裂缝型储层[7]。各小层的基本情况如表1所示。

2.2 注入方式

喷砂射孔:Φ44.5mm连续油管带喷射工具。加砂压裂:Φ44.5mm连续油管和Φ139.7mm套管环空注入。

2.3 施工管串

Φ44.5mm连续油管+连续油管接头+丢手工具+扶正器+水力喷射工具+平衡阀+反循环接头+封隔和锚定装置+机械式套管接箍定位器。

2.4 喷砂射孔参数

使用100目石英砂,120kg/m3砂浓度;采用3孔,4mm孔径喷嘴组合;喷砂射孔排量平均为0.48m3/min。

2.5 主压裂参数

排量介于3.0~3.5m3/min,共计注入压裂液966m3、20/40目支撑剂118.27t,平均砂浓度308kg/m3,最高砂浓度580kg/m3。

2.6 施工曲线计算分析

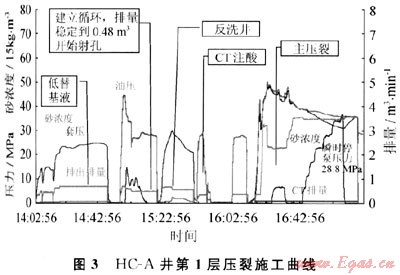

1) 图3中列出了第1层施工中连续油管带封隔器喷砂射孔、套管加砂压裂的各个工艺流程情况。在喷砂射孔并反洗井后,为了降低地层破裂应力,7层施工过程中封隔器坐封稳定可靠,按设计顺利完成施工。

2) 7层停泵后记压降5min,仅第5层在5min之内裂缝闭合,表明该层具有多裂缝延伸的特征。

3) 从破裂压力、瞬时停泵压力、停泵后的压降梯度来看,该井须四段储层性质明显差于须二段储层。

4) 第1层打入1个段塞后压力有明显降低,因此2~7层采取了2个段塞。7个层位的近井筒扭曲摩阻较大,这与射孔方位与裂缝延伸方位不一致而导致的高近井扭曲摩阻有很大关系。

5) 在主压裂开始的套管泵注之前,连续油管先保持小排量注入。主压裂完毕之前,套管先停泵,以保持CT内外压差平衡。

2.7 连续油管转层时间统计分析

1) 该工艺平均每层施工时间在130min之内。2~7层从平均时间统计结果来看,主压裂前各个环节占泵注时间的50%以上。综合来看,射孔和反洗井与主压裂施工时间相当。

2) 从2~7层的连续油管上提解封封隔器一拖动至下一施工段一连续油管定位一封隔器坐封的时间来看,随着施工层数的增加,操作逐渐熟练,转层所需要的时间逐渐减少。最少转层时间仅15min,平均为24.4min,这表明该工艺具有快速转层的能力(图4)。

2.8 返排测试情况

截至2010年9月14日,用Φ10mm油嘴放喷排液,套压5.4MPa,出口股状水,点火燃,焰高3~4m,累计排放894.0m3,应排放1011.49m3。测试产量为4.7×104m3/d。

3 结论和建议

1) HC-A井现场实施证实了连续油管带封隔器环空分段压裂技术的先进性和有效性。该技术通过连续油管带喷射工具和定位器进行定点喷砂射孔实现了薄层精细压裂;通过喷射工具下的封隔器进行坐封后套管主压裂实现了较大排量注入;通过上提下放坐封解封的封隔器实现了多级压裂。

2) 将连续油管起出井口后即具备生产条件,可实现多层直接测试投产,且井筒清洁,便于后期修井作业。

3) 通过连续油管的精确定位和定点喷砂射孔,该工艺对于薄互层的分层压裂改造极具优势,HC-A井最薄的层位仅2.8m。

4) 喷砂射孔形成的套管孔眼孔道直径较大,孔眼摩阻较小。且在封隔器坐封后采用环空进行主压裂,可实现较大排量和较大规模的改造。因此,对页岩气储层也具有实用性。

参考文献

[1] 田守螬,李根生,黄中伟,等.连续油管水力喷射压裂技术[J].天然气工业,2008,28(8):61-63.

[2] 苏新亮,李根生,沈忠厚,等.连续油管钻井技术研究与应用进展[J].天然气工业,2008,28(8):55-57.

[3] MANRIQUE J F,POE B D.Comprehensive performance design criteria for hydraulic fracturing[J].Schlumberger Texas,2005,57(3):1-4.

[4] 段雄.射流变频冲击破岩的混沌调制技术[M].北京:科学出版社,2007.

[5] HALDAR SURAJIT,AL-JANDAL AHMED A,ALDRIWEESH SAAD M,et al.Evaluation of rotary jetting tool application for matrix acid stimulation of carbonate reservoir in Southern Area Field of Saudi Arabia[C]∥paper 12023-MS presented at the International Petroleum Technology Conference,3-5 December 2008,Kuala Lumpur,Malaysia.IPTC,2008.

[6] 王腾飞,胥云,蒋建方,等.连续油管水力喷射环空压裂技术[J].天然气工业,2010,30(1):65-67.

[7] 姚军朋,司马立强.合川地区低渗砂岩储层含水饱和度的评价方法[J].天然气工业,2010,30(10):22-25.