0 引言

在原油和天然气开采过程中,油管作为钻探完成后油气传输的重要设施,可将油气层中的原油和天然气输送到地面管线,在油气田中广泛应用。相比国外油田,我国油田井下环境更为复杂,油管腐蚀问题在我国尤为突出,据不完全统计,某气田的80%的修井作业都与油管的腐蚀失效有关。油管服役过程中的高温高压环境、多相流流体冲刷、H2S、CO2和高矿化度等因素是造成油管腐蚀的重要原因。油管腐蚀失效的发生最短时间小于10月,大部分油田通常在投产后1~2年发生腐蚀失效,腐蚀失效不仅会造成大量油管的损坏,严重时会导致油管在井内断裂,从而导致弃井,造成巨大的经济损失和环境污染,甚至威胁人身安全。因此,研究油管失效的原因非常重要,它可以用来制定预防措施,避免事故发生。

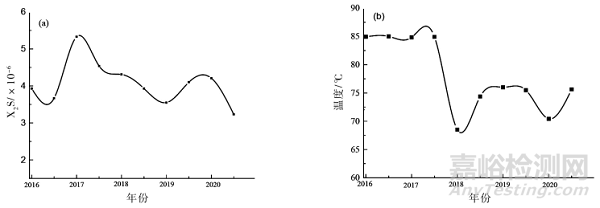

海上某油田自2008年4月投产,共7个层位在生产,总井数24口,动用地质储量2383.48万方,累计产量1089.5万方,日产油量937方。自2012年以来,该油田每年都会发生油管腐蚀穿孔,导致油田的停产修井,造成严重的经济损失。统计自投产以来该油田的总修井次数为34次,其中因油管腐蚀穿孔造成的修井高达17次。穿孔主要发生在RDH上、下油管、油管短节和油管公扣。根据现场工况和生产条件调研,该油田地层压力为10 MPa,CO2的含量较高,在0.2~4 MPa之间,随着开采的进行,综合含水率不断提高,2020年10月含水率升至95%。统计了该油井分离器自2016年到2020年期间的H2S含量和温度变化,如图1(a)所示,该油井H2S含量较低,最低质量分数为3.23×10-6,峰值为5.33 ×10-6,平均质量分数约为4.08 ×10-6。从图1(b)可知,该油井在2016~2017年6月温度较稳定,维持在85 ℃,2017年9月温度下降,后续波动较大,2016至2020年开采期间平均温度为78.01 ℃。

针对该油田油管短节处发生的严重腐蚀穿孔,使用数码相机记录失效管段的内外壁腐蚀形貌,使用游标卡尺记录失效管段的尺寸大小。使用EDS、ICP和碳硫分析测试仪分析失效管段钢材的化学元素种类和含量;利用万能试验机测量失效管段的力学性能;利用X射线衍射分析仪分析腐蚀产物的化学成分和晶体结构。寻找该油管腐蚀失效的主要原因,为油田出现类似问题提供参考和解决措施。

图 1 海上某油田油井在2016-2020年期间H2S(a)和温度(b)分布

1 宏观形貌分析

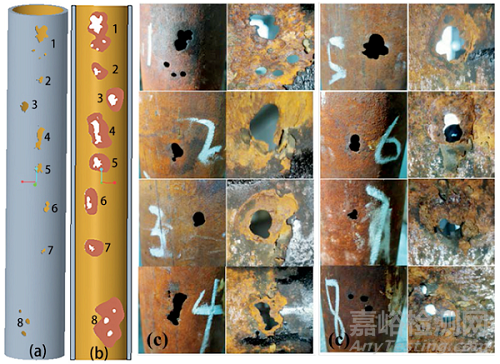

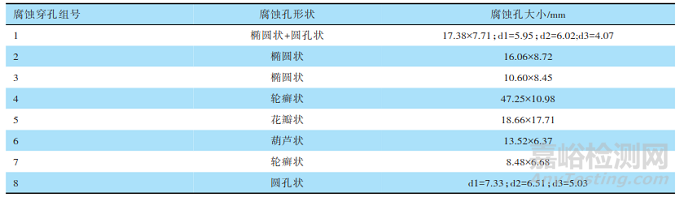

图2是海上某油田失效油管的内外壁宏观形貌示意图和每处腐蚀穿孔处内外壁宏观形貌。该失效管段总共发生了13处腐蚀穿孔,根据腐蚀孔位置的远近,将腐蚀穿孔分成了8组腐蚀孔,对其编号处理后,记录每处腐蚀穿孔的内外壁宏观形貌,如图2(c)所示。使用精度为0.01 mm的游标卡尺计量每个腐蚀孔的长宽和小圆的直径,结果如表1所示,可以发现,腐蚀穿孔主要呈现圆孔状和轮癣状穿孔,这与CO2腐蚀形貌极为相似。观察椭圆状的腐蚀孔,可以发现,椭圆状腐蚀孔的形成是由两个互不影响的圆形腐蚀小孔向外发展,在边缘处相交后形成。从表1可以发现,组号为5的腐蚀孔有最大的穿孔面积,腐蚀孔的外表面呈花瓣状,尺寸大小为18.66 mm×17.71 mm;组号为7的腐蚀孔最小,呈现椭圆状,尺寸大小为8.48 mm×6.68 mm。对比图2(c)腐蚀孔的内外形貌,可以发现,所有的腐蚀孔边缘处内壁减薄,管段的腐蚀穿孔是由内向外发展,腐蚀穿孔主要集中在油管的一侧。对腐蚀穿孔侧的另一侧管内壁进行了观测分析,穿孔侧对面管壁存在部分次生小孔,呈闭塞状态,但并未发生穿孔,闭塞孔深度为毫米级,管壁也未发现明显减薄,这可能是井斜导致腐蚀介质集中在油管的一侧,从而造成了油管的一侧腐蚀严重。油管穿孔处内壁存在红褐色的腐蚀产物和油渍,但试样表面未发现犁削沟槽、凹谷、泪滴状和马蹄状,且表面有腐蚀产物积存,故不存在冲刷腐蚀。

图 2 海上某油田油管失效的宏观形貌

(a)失效管段的管外腐蚀穿孔三维模型,(b)失效管段的管内腐蚀穿孔三维模型,(c)各编号对应的腐蚀穿孔的内外壁形貌

表 1 海上某油田油管腐蚀穿孔的小孔形状和尺寸

2 理化检验及结果

2.1 化学成分分析

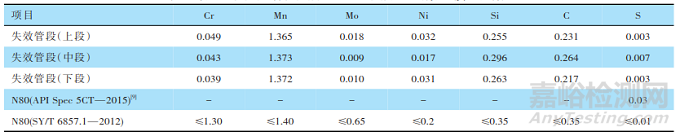

在失效油管短节未腐蚀区域的上段、中段和下段处进行取样,采用280#、500#、1000#的SiC砂纸对试样进行打磨,除去表面锈迹后,用锉刀划过试样表面,将样品制备成粉末状,利用硝酸溶解试样,利用ICP-OES(730,安捷伦,美国)分析失效管段的Cr、Mn等元素的含量,利用碳硫分析仪(CS844,力可,美国)分析该油田失效管段的碳和硫元素含量,其测量结果如表2所示。现场资料显示,失效管段短节使用的是L80-3Cr材质;根据API Spec 5CT-2015标准,L80-3Cr材质的Cr元素含量为2%~4%,但从表中可知,失效管段的上段、中段和下段未腐蚀的试样的Cr元素含量远小于2%,故排除失效管段材质属于L80-3Cr材料的可能。查找API Spec 5CT-2015标准和SY/T6875.1-2012《石油天然气工业特殊环境用油井管》标准中的N80钢的化学元素含量规定,可以发现,失效管段短节的元素含量满足两个标准对N80试样的元素含量规定,失效油管短节的材质应属于N80钢材。

表 2 海上某油田失效油管短节不同位置的化学成分(质量分数)

2.2 力学性能测试

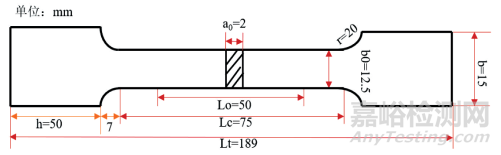

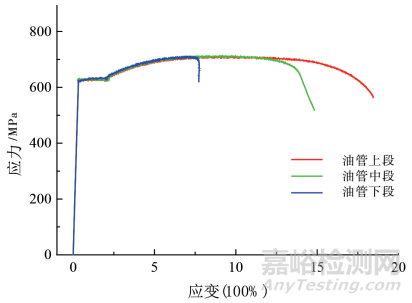

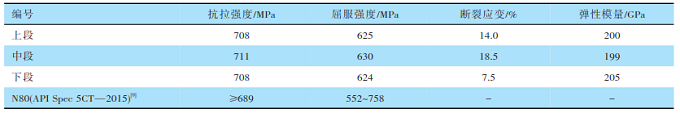

参考GB/T 228.1-2010标准,在失效油管短节未腐蚀区域的上段、中段和下段截取三个平行拉伸试样。由于油管壁厚较小,试样的制作选择片状拉伸试样,而非传统的哑铃型拉伸试样,试样形状和尺寸如图3 所示;利用电子万能试验机(RGM-6300)进行室温拉伸试验,对获得的应力应变数据绘图,其结果如图4 所示;分析材料的力学参数,结果如表4所示。由表4可知,失效油管材料的平均抗拉强度为709 MPa,平均屈服强度为626.3 MPa。失效管段的力学性能测试结果符合API Spec 5ct-2015对N80材料的规定,结合化学成分分析结果,可以明确,该井失效油管为N80材质,非L80-3Cr材质。

图3 海上某油田失效油管短节的片状拉伸试样的尺寸

图4 海上某油田失效油管短节不同位置的应力应变曲线

表4 海上某油田失效油管短节不同位置力学性能参数

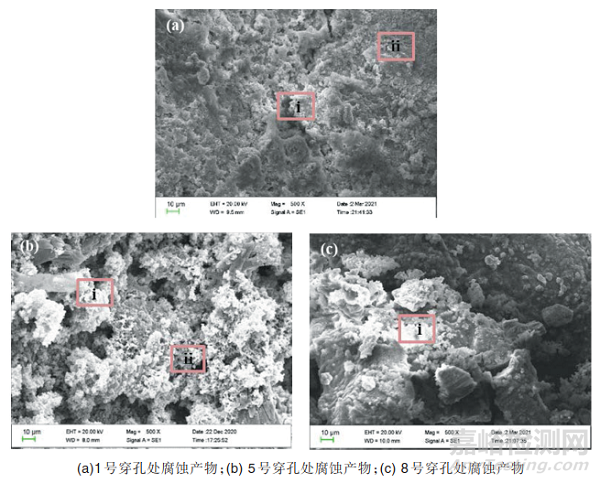

2.3 腐蚀产物微观形貌

利用镊子分别在该失效油管短节的上段(1号孔)、中段(5号)和下段(8号)腐蚀穿孔处的内壁收集腐蚀产物,使用扫描电子显微镜(ZEISSE EVO MA15,卡尔蔡司,德国)观察该腐蚀产物的微观形貌,结果如图5所示。其中图5(a)是1号穿孔处内壁腐蚀产物的微观形貌,图5(b)是5号穿孔处内壁腐蚀产物的微观形貌,图5(c)是8号穿孔处内壁腐蚀产物的微观形貌。放大倍数均为500倍,从图中观察到,1号腐蚀产物膜表面有少许突起的颗粒,表面较平整致密,但在腐蚀产物膜中间观察到一条贯穿腐蚀产物膜,宽度约4 µm的裂隙;5号腐蚀产物膜呈现花朵状,其表面明暗相间,表明腐蚀产物膜表面平整度较差,凸起位置接受电子较多,成像较亮,凹陷位置接受电子较少,成像较暗,其腐蚀产物膜疏松多孔;8号腐蚀产物膜表面明暗分布更加明显,其表面颗粒较多,在其表面未发现明显裂纹。当基体在腐蚀环境中发生电化学反应后,Fe失去电子与腐蚀溶液中CO32-、S2-和OH-生成FeCO3、FeS和Fe(OH)2的复杂腐蚀产物膜,但生成的腐蚀产物膜表面存在裂隙和孔洞,致密性差,腐蚀介质可穿过这些通道到达基体表面。与基体继续发生反应,从而使金属基体继续发生腐蚀直至穿孔。此外,腐蚀产物与金属基体自腐蚀电位不同,两者接触可能会产生电偶腐蚀,加剧金属基体的腐蚀情况。

图5 海上某油田失效管段不同位置腐蚀产物的微观形貌

(a)1号穿孔处腐蚀产物(b) 5号穿孔处腐蚀产物(c) 8号穿孔处腐蚀产物

利用能谱仪(EDS)分析失效管段不同位置腐蚀产物化学元素含量,结果如表5所示。从表中可知,图5(a)腐蚀产物中C、O和Fe元素含量较高,腐蚀产物可能由FeCO3、Fe2O3或Fe(OH)2组成,在裂隙处检测出硫元素含量,表面腐蚀产物可能含有FeS;图5(b)腐蚀产物在ⅱ区域观察到Fe元素质量分数含量最高,这可能与此处腐蚀产物膜最为疏松多孔,Fe大量溶出有关;图5(c)腐蚀产物中有最大的Ca元素质量分数,腐蚀产物存在一定量的CaCO3颗粒。

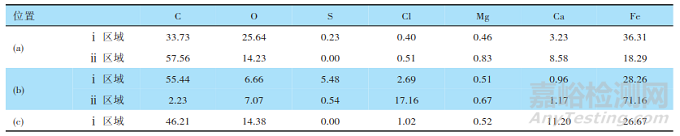

表5腐蚀产物不同区域的元素含量分布

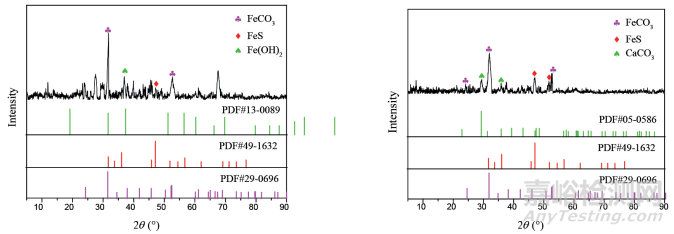

2.4 腐蚀产物分析

采用石油醚和酒精清洗2.3节所述的1号和8号穿孔处的腐蚀产物表面的油渍,经过滤和干燥后利用X射线衍射仪(MPD,PRO,荷兰)测量腐蚀产物晶体结构,扫描角度2θ:5~90°,采样步长为0.02°,利用MDI Jade 6处理X射线衍射结果,分析腐蚀产物的化学组成,1号和8号穿孔腐蚀产物对应的衍射峰如图6(a)和图6(b)所示。由图6可知,1号腐蚀产物在2θ=31.20°和52.83°出现衍射峰与FeCO3(PDF#29-0696)的(1 0 4)和(1 1 6)晶面相关;腐蚀产物在2θ=37.39°出现衍射峰对应Fe(OH)2(PDF#13-0089)的(1 0 1)晶面;腐蚀产物在2θ=47.10°出现衍射峰与FeS(PDF#49-1632)的(1 0 2)晶面有关。8号腐蚀产物也存在FeCO3的(1 0 4)晶面的衍射峰和FeS的(1 0 2)晶面衍射峰;与1号腐蚀产物相比,8号腐蚀产物在2θ=29.41°出现衍射峰,这是CaCO3(PDF#05-0586)的(1 0 4)晶面出峰。分析腐蚀产物膜的X射线衍射花样可知,腐蚀产物膜成分复杂,由FeCO3、Fe(OH)2、FeS和CaCO3组成;其中,FeCO3的衍射峰有最大的强度,表面腐蚀产物膜主要是以FeCO3为主,这与EDS分析结果一致。

图6 海上某油田失效管段不同位置腐蚀产物的X射线衍射花样

(a) 1号腐蚀穿孔;(b) 8号腐蚀穿孔

3 失效原因分析

理化检验结果表明:失效管段的化学成分和力学性能不符合API Spec 5CT-2015和SY/T 6857.1-2012标准对L80-3Cr规定,通过对比标准发现,油管短节材质属于N80钢,该N80油管短节管段与L80-3Cr油管主体材料相连接,N80油管短节可能由于自腐蚀电位更低从而发生电偶腐蚀,加剧N80油管短节的腐蚀穿孔,该井的油管短节材质不符合要求是造成腐蚀穿孔的主要原因。

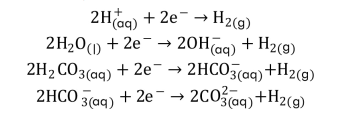

此外,分析了N80材质的油管短节发生腐蚀失效的原因。该井属于二氧化碳油气井,硫化氢含量极低;钢材发生CO2腐蚀主要特征就是出现局部点蚀轮癣状腐蚀和台地腐蚀,对比N80油管短节发生腐蚀后内外壁宏观形貌,结合腐蚀产物的EDS分析和XRD分析结果,可以发现,N80油管短节主要是发生CO2腐蚀。CO2气体本身不具有腐蚀性,溶于水生成H2CO3,电离生成H+、H2CO3和HCO3-等电化学活性物质,从而产生较强的腐蚀性,相同pH值下,其腐蚀性甚至要强于盐酸溶液。钢管在高含CO2介质中的腐蚀是非均质过程,是因为表面发生一系列的电化学反应,钢管腐蚀主要包括H+等物质的阴极反应和铁溶解发生的阳极反应,主要反应方程如下。

阴极反应如下:

阳极反应过程为:

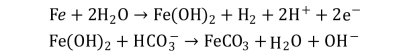

在失效管段的下段位置,X射线衍射花样出现Fe(OH)2晶体峰,这和陈长风提出的CO2腐蚀机理结果较为吻合,陈长风认为,在生成最终腐蚀产物膜FeCO3之前,首先会生成Fe(OH)2,Fe(OH)2在腐蚀介质中进一步发生反应生成FeCO3腐蚀产物,反应方程式如下。

4 结 语

N80油管短节处腐蚀穿孔主要以管内腐蚀为主,钻进过程产生的井斜导致腐蚀介质在油管一侧聚集,故腐蚀主要集中于油管一侧。N80油管短节腐蚀产物主要是FeCO3,油管短节主要发生CO2腐蚀,生成的腐蚀产物膜疏松多孔,致密性差,对基体保护效果弱, 基体持续与腐蚀介质接触,造出油管穿孔失效。